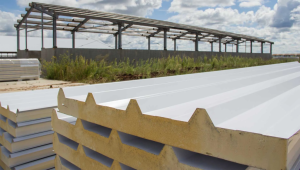

Płyty warstwowe od lat są jednym z najchętniej wybieranych rozwiązań w budownictwie przemysłowym, magazynowym i coraz częściej – w obiektach komercyjnych oraz rolniczych. Kuszą szybkością montażu, dobrą izolacyjnością i atrakcyjną ceną całkowitą inwestycji. Pytanie, które wraca jak bumerang, brzmi jednak: czy płyty warstwowe naprawdę są trwałe – i czy wytrzymają 20–30 lat? Sprawdźmy to, porównując je z klasyczną cegłą, blachą i drewnem, z naciskiem na odporność na wilgoć, korozję i uszkodzenia mechaniczne.

Z czego składa się płyta warstwowa – i dlaczego to ważne dla trwałości

Rdzeń izolacyjny (PIR, wełna) zamknięty jest między okładzinami stalowymi z fabrycznie nakładanymi powłokami ochronnymi. To połączenie decyduje o:

- stabilności wymiarowej w szerokim zakresie temperatur,

- odporności na dyfuzję wilgoci dzięki szczelnym zamkom i systemom obróbek,

- odporności korozyjnej zapewnianej przez ocynk i zaawansowane lakiernicze powłoki ochronne,

- energooszczędności, bo rdzeń zapewnia wysoki opór cieplny już w relatywnie małej grubości.

W skrócie: trwałość płyty to suma jakości stali i powłok, doboru rdzenia do warunków pracy oraz poprawnego montażu.

Płyty warstwowe vs cegła: nie tylko „masywność” decyduje

Cegła kojarzy się z trwałością absolutną – i słusznie, bo dobrze wykonane mury są w stanie przetrwać dekady. Trzeba jednak pamiętać o różnicach funkcjonalnych:

- Wilgoć i kondensacja: mur wymaga warstw izolacji i paroizolacji; źle zaprojektowany układ może gromadzić wilgoć. Płyty warstwowe tworzą system zamknięty – przy poprawnym doborze akcesoriów ograniczają migrację pary wodnej i kondensację.

- Szybkość i kontrola jakości: płyty powstają w warunkach fabrycznych, z powtarzalną jakością. W murze jakość zależy od ekipy, pogody i kontroli na budowie.

- Żywotność i serwis: cegła starzeje się „szlachetnie”, ale elewacja wymaga fugowania, napraw punktowych, a układy ociepleń – modernizacji po latach. Płyty z odpowiednią powłoką i regularnym przeglądem zachowują estetykę i parametry przez 20–30 lat, a często dłużej.

W efekcie płyta nie ustępuje cegle pod kątem przewidywalności eksploatacyjnej, jeśli myślimy o nowoczesnych, ogrzewanych i szczelnych obiektach użytkowych, gdzie liczą się także koszty energii i czas realizacji.

Płyty warstwowe vs blacha: sama stal to za mało

Tradycyjna blacha trapezowa jest lekka i tania, lecz słabo izoluje i jest wrażliwa na kondensację od spodu. Płyta warstwowa eliminuje te słabości:

- Korozja: obie technologie opierają się na stali ocynkowanej i powłokach, ale w blasze jednopowłokowej zmienność temperatur powoduje roszenie i przyspiesza degradację. Płyta, dzięki rdzeniowi i szczelności, ogranicza to zjawisko.

- Uszkodzenia mechaniczne: płyta jest sztywniejsza, mniej podatna na falowanie i wgniecenia od uderzeń, zwłaszcza w wariantach o większej grubości i z falistą okładziną wewnętrzną.

- Komfort użytkowy: izolacyjność akustyczna i termiczna płyt znacznie przewyższa blachę jednopowłokową, co obniża koszty ogrzewania/chłodzenia i poprawia warunki pracy.

Płyty warstwowe vs drewno: ekologia, wilgoć i stabilność

Drewno to materiał naturalny i szlachetny, ale wymaga fachowej ochrony i kontroli wilgotności. Płyty wygrywają w kilku obszarach:

- Wilgoć: drewno jest wrażliwe na zawilgocenie i grzyby; płyty z rdzeniem PIR/Wełna i stalowymi okładzinami utrzymują parametry przy minimalnej pielęgnacji.

- Stabilność wymiarowa: drewno „pracuje” – kurczy się i pęcznieje; płyta zachowuje geometrię, ograniczając ryzyko nieszczelności.

- Вогнестійкість: odpowiednio dobrane płyty z rdzeniem z wełny mineralnej zapewniają wysokie klasy odporności ogniowej, co bywa trudne i kosztowne do uzyskania w konstrukcjach drewnianych.

Co decyduje, że płyta wytrzyma 20–30 lat (i dłużej)

- Dobór powłoki zewnętrznej

W środowiskach agresywnych (morskim, rolniczym, przemysłowym) wybierz powłoki o podwyższonej odporności korozyjnej i UV. To realnie wydłuża żywotność wizualną i techniczną. - Właściwy rdzeń do funkcji obiektu

- PIR: bardzo niski współczynnik λ, znakomita izolacyjność i stabilność.

- Wełna mineralna: najlepsza ognioodporność i akustyka.

- Projektowanie detali

Obróbki, uszczelki, przerwy dylatacyjne i łączenia z podkonstrukcją muszą być zaprojektowane pod warunki lokalne (wiatr, opady, mostki termiczne). To redukuje ryzyko przecieków i korozji szczelinowej. - Profesjonalny montaż

Moment dokręcania łączników, ciągłość uszczelnień, właściwy rozstaw podpór i zgodność z instrukcjami producenta są kluczowe. To najczęstsze „miejsca utraty” trwałości. - Eksploatacja i serwis

- okresowe przeglądy połączeń i obróbek,

- czyszczenie powierzchni w strefach zabrudzeń,

- szybka naprawa zarysowań (zestawy zaprawkowe, korekty powłok).

Drobne czynności serwisowe wydłużają estetykę i parametry na lata.

Odporność na wilgoć, korozję i uszkodzenia mechaniczne – fakty

- Wilgoć: zamki z uszczelnieniami i przemyślana kolejność montażu ograniczają penetrację wody. W porównaniu z murami wielowarstwowymi redukujemy ryzyko błędów wykonawczych w paroizolacji.

- Korozja: nowoczesne systemy powłok (np. poliestrowe, PVDF, powłoki grubowarstwowe) przy prawidłowym doborze do klasy korozyjności środowiska zapewniają wieloletnią odporność, zwłaszcza gdy unika się trwałych zanieczyszczeń i stojącej wody.

- Uszkodzenia mechaniczne: odpowiednia grubość płyty, profil okładziny i gęstość łączników podnoszą odporność na uderzenia, ssanie wiatru i lokalne obciążenia eksploatacyjne.

Kiedy płyta warstwowa będzie lepsza od innych rozwiązań?

- Szybka realizacja i minimalizacja przestojów operacyjnych obiektu.

- Wysoka efektywność energetyczna bez dodatkowych, skomplikowanych warstw.

- Przewidywalne koszty cyklu życia – z góry znane interwały przeglądów i proste zabiegi serwisowe.

- Elastyczność adaptacji – łatwa rozbudowa i demontaż bez „mokrych” robót.

A kiedy warto rozważyć alternatywy?

Jeśli priorytetem jest monumentalna trwałość (!) przy marginalnym serwisie, w obiektach reprezentacyjnych o masywnej architekturze mur może być lepszym wyborem. W bardzo trudnych warunkach chemicznych należy rozważyć specjalistyczne powłoki lub alternatywne materiały okładzinowe. Kluczem jest diagnoza środowiska pracy i rzetelny projekt.

Wniosek: realne 20–30 lat – i więcej, gdy zadbasz o detale

Dobrze dobrane i zamontowane płyty warstwowe bez trudu osiągają 20–30 lat użytkowania, zachowując izolacyjność, szczelność i estetykę. W porównaniu z blachą jednopowłokową oferują dramatycznie lepszą ochronę przed korozją i kondensacją, a względem cegły – przewidywalność energetyczną i krótszy czas realizacji. Z drewnem wygrywają stabilnością i odpornością na wilgoć. Ostateczny rezultat zależy od powłok, rdzenia, projektu detali, montażu i regularnego serwisu.

Chcesz dobrać płyty do specyficznych warunków eksploatacji? Postaw na doświadczenie i wsparcie doradców. W MarPanel pomożemy zaprojektować przegrody na lata, z gwarancją jakości komponentów i wykonawstwa.