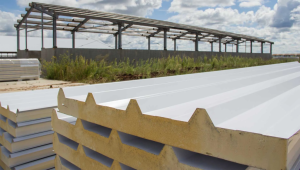

Mgła, deszcz, mróz — to pory roku, które znacząco testują szczelność każdego obiektu wykonanego z płyt warstwowych. Nawet pozornie mały nieszczelny styk może doprowadzić do strat ciepła, kondensacji wewnątrz konstrukcji i kosztownych napraw. Szacunki branżowe (przykładowe, zależne od projektu) wskazują, że nieszczelne łącza mogą obniżyć efektywność izolacji o kilkanaście procent i doprowadzić do lokalnych uszkodzeń powłoki metalowej już w ciągu kilku sezonów — szczególnie jeśli montaż przebiegł bez odpowiednich akcesoriów i uszczelek. Czy możemy sobie pozwolić na ryzyko? Jako MarPanel widzimy, że prawidłowe łączenie i uszczelnienie to nie „dodatkowy koszt”, lecz element inwestycji który chroni kapitał i niezawodność obiektu. W tym artykule przedstawimy konkretne rozwiązania: które akcesoria stosować, jak wykonać uszczelnienia w wilgotnych i mroźnych warunkach oraz jakie procedury montażowe minimalizują ryzyko przecieków i degradacji izolacji. Nasze rekomendacje opieramy na praktykach stosowanych przy produktach MarPanel oraz na standardowych procedurach montażowych branży.

Dlaczego temat szczelność połączeń płyt warstwowych jest ważny?

Szczelność połączeń płyt warstwowych ma bezpośredni wpływ na koszty eksploatacji (ogrzewanie/chłodzenie), trwałość powłok i komfort użytkowników. W budownictwie przemysłowym i magazynowym przecieki i kondensacja przy przegrzewanych instalacjach generują nie tylko straty energetyczne, lecz też zwiększają ryzyko korozji elementów konstrukcyjnych i powstawania pleśni — co ma konsekwencje prawne i serwisowe. Z punktu widzenia inwestora: błąd na etapie łączenia płyt może oznaczać konieczność naprawy obróbek i uszczelek po kilku sezonach, a w skrajnych przypadkach — wymiany fragmentów okładziny. Dla wykonawcy i generalnego wykonawcy kluczowa jest reputacja — niedostateczne zabezpieczenia łączeń obniżają ocenę jakości prac. Dlatego planowanie montażu obejmujące wybór właściwych łączników, uszczelek i procedur roboczych to część zarządzania ryzykiem projektu. MarPanel rekomenduje podejście systemowe: przygotowanie projektu, dobór materiałów (płyta — rdzeń, grubość, typ powłoki), wybór łączników i uszczelek systemowych oraz kontrola geometrii konstrukcji nośnej przed montażem — to kroki, które minimalizują błędy i zapewniają trwałość instalacji. Poradnik montażowy i praktyki łączenia, które stosujemy, opisują szczegółowe czynności, np. przygotowanie pierwszej płyty, uszczelnianie zamków, stosowanie taśm i fabrycznych uszczelek oraz właściwy docisk mocowań.

Najczęstsze wyzwania i typowe błędy klientów

- Brak przygotowania konstrukcji nośnej — nierówne lub nieustabilizowane podłoże powoduje, że płyty nie stykają się prawidłowo, co prowadzi do punktowych naprężeń i nieszczelności.

- Pomijanie uszczelek lub użycie nieodpowiednich taśm — nie wszystkie taśmy i uszczelki sprawdzą się przy zamkach płyt; złe materiały tracą elastyczność w mrozie lub przepuszczają wilgoć.

- Zbyt duży docisk wkrętów — nadmierne dokręcenie może zdeformować blachę i uszkodzić powłokę, powodując korozję w miejscu mocowania.

- Brak przestrzeni dylatacyjnej — płyty „pracują” termicznie; brak luzu montażowego prowadzi do odkształceń i rozszczelnienia.

- Montaż w niewłaściwych warunkach pogodowych bez środków ochrony — praca w deszczu, mgle, czy podczas silnego mrozu bez zabezpieczeń powoduje, że kleje i taśmy nie wiążą prawidłowo.

- Niedostateczna kontrola fabrycznych uszczelek — niektóre płyty wychodzą z fabrycznymi listwami/uszczelkami, które trzeba dokładnie sprawdzić przed montażem.

Każdy z powyższych punktów pojawia się w praktykach opisywanych w poradnikach montażu i to one najczęściej odpowiadają za reklamacje i naprawy serwisowe. Profilaktyka to dobre planowanie, zweryfikowane akcesoria i kontrola jakości na budowie.

Praktyczne rozwiązania i strategie — krok po kroku

Poniżej przedstawiamy sprawdzony, krokowy proces montażu i uszczelniania połączeń płyty warstwowej z punktami krytycznymi w warunkach mgły, deszczu i mrozu.

Krok 1 — planowanie i dobór materiałów (przed montażem)

- Wybierz typ płyty zgodny z projektem (PIR, wełna, EPS) i przeanalizuj zalecane łączniki i uszczelki od producenta.

- Skalkuluj parametry dylatacji i tolerancji konstrukcyjnych.

- Zamów komplet akcesoriów: uszczelki fabryczne, taśmy PES/butylowe, łączniki samo-wiercące z podkładkami uszczelniającymi, kaloty/rozdzielacze nacisku.

Krok 2 — kontrola konstrukcji nośnej na budowie

- Weryfikuj prostoliniowość, poziom i pion, tolerancje. Niedokładność geometryczna powoduje nienaturalne naprężenia zamków. Jeśli konstrukcja ma przekroczenia tolerancji, popraw ją przed montażem.

Krok 3 — montaż pierwszej płyty i ustawienie referencyjne

- Dokładne ustawienie pierwszej płyty jest kluczowe — bazujemy na niej geometricznie. W miejscach styku okładzin należy wstępnie założyć taśmę uszczelniającą (tam gdzie producent zaleca), by zapobiec wnikaniu wilgoci do zamka podczas montażu kolejnych płyt.

Krok 4 — stosowanie uszczelek i taśm podczas łączenia

- Zastosuj systemowe uszczelki (fabryczne lub dedykowane PES/butyl) w zamkach — nie używaj uniwersalnych taśm znanych z innych zastosowań bez weryfikacji. W miejscach narażonych na infiltrację wody stosujemy taśmy z lepkością odporną na niskie temperatury i wilgoć.

Krok 5 — mocowania i kaloty

- Używaj łączników samowiercących dobranych do typu płyty i rozdzielaczy nacisku (kalot), aby rozłożyć siłę docisku i nie zdeformować okładziny. Dokręcanie według momentu zaleconego przez producenta — zbyt duże dokręcenie to ryzyko uszkodzenia.

Krok 6 — wykończenia brzegów i obróbki blacharskie

- Obróbki typu OB-01…OB-17 (narożniki, maskujące łączenia, okapy) stosujemy do zabezpieczenia punktów krytycznych i zakrywania elementów mocujących. Prawidłowe obróbki zmniejszają infiltrację wilgoci i poprawiają estetykę oraz trwałość.

Krok 7 — kontrola końcowa i testy szczelności

- Po zamontowaniu wykonaj wizualną kontrolę i testy (np. oględziny po pierwszym większym deszczu, testy ciśnieniowe lub termowizyjne w miarę dostępności). Wykrycie niewielkich przecieków wcześnie ułatwia naprawę bez rozbiórki.

Każdy krok musi uwzględniać warunki pogodowe: przy deszczu i mgle używamy taśm o wysokiej przyczepności i planujemy prace tak, by kleje miały czas na związanie (temperatura minimalna według karty produktu). W mroźnych warunkach stosujemy materiały z deklarowaną odpornością na niskie temperatury lub przeprowadzamy prace w osłoniętych strefach.

Tabela — sposoby łączenia płyt warstwowych (opis i charakteryzacja stosowanych metod)

Poniższa tabela prezentuje metody łączenia, ich charakterystykę oraz rekomendowane akcesoria (zestaw typowy stosowany przy MarPanel).

| Metoda łączenia | Charakterystyka | Zalety | Typowe akcesoria / uwagi |

|---|---|---|---|

| Zamki pióro-wpust (fabryczne) | Złącze mechaniczne wzdłuż krawędzi płyty, często z integralną uszczelką | Szybkie, prefabrykowane, dobre docelowo | Fabryczne uszczelki, taśmy PES, dokładne dopasowanie wymiarowe. |

| łączenie przy użyciu taśm butylowych/PES | Taśmy klejące w strefie zamka lub na dodatkowych stykach | Dobra szczelność przy prawidłowym zastosowaniu | Wybór taśmy o niskotemperaturowej przyczepności; sprawdzać zgodność chemiczną. |

| Łączenie „na wskroś” z wkrętami | Wkręty przechodzą przez obie okładziny (stosowane w specyficznych systemach) | Stabilne mechaniczne połączenie | Kaloty/rozdzielacze nacisku, podkładki EPDM; kontrola momentu dokręcania. |

| Obróbki blacharskie (OB-xx) | Elementy maskujące i chroniące krawędzie i łączniki | Wykończenie i dodatkowa ochrona przed infrastrukturą pogodową | Narożniki, okapy, maskowania łączników — obowiązkowe w newralgicznych punktach. |

| Taśmy uszczelniające + wypełnienia przy przejściach | Miejsca newralgiczne (przejścia rur, wloty, naroża) | Minimalizują infiltrację punktową | Taśmy butylowe, kity poliuretanowe, listwy przyścienne. |

(Tabela oparta na praktykach montażowych i produktach MarPanel; w projektach dopuszczalne są warianty zależne od specyfikacji płyty i warunków montażowych).

Uszczelki i akcesoria — co rekomendujemy i dlaczego

Akcesoria to nie „dodatek”, to element systemu. W praktyce stosujemy:

- Uszczelki fabryczne pióro-wpust — tam gdzie płyta wychodzi z taką opcją; gwarantują spójność geometrii i wstępne uszczelnienie zamków.

- Taśmy PES i butylowe — do stosowania w strefach styku i na elementach montażowych; dobieramy typy odporne na obniżone temperatury i wilgoć.

- Podkładki uszczelniające i kaloty — rozkładają siłę docisku i zapobiegają przeciskaniu uszczelki; ważne przy montażu „na wskroś”.

- Rozdzielacze nacisku — minimalizują odkształcenia powłoki przy wkrętach.

- Obróbki blacharskie (OB-01…OB-17) — elementy maskujące i zabezpieczające krawędzie, szczególnie istotne w narożnikach i przy posadzkach.

W przypadku montażu w warunkach deszczu i mgły priorytetem jest użycie materiałów, które zachowują przyczepność przy wysokiej wilgotności — producenci taśm podają zakres temperatur i stosowalność. Przy mrozie wybieramy komponenty elastyczne w niskich temperaturach lub planujemy prace w osłonie (jeśli to możliwe).

FAQ — pytania i krótkie odpowiedzi

- Czy montaż płyt warstwowych jest możliwy przy mgle lub deszczu?

Tak — ale wymaga użycia taśm i uszczelek o deklarowanej przyczepności przy wysokiej wilgotności oraz zabezpieczeń narzędzi i miejsc klejenia; kluczowa jest kontrola związania materiałów. - Jakie uszczelki są najlepsze do zamków płytowych?

Najlepsze są systemowe uszczelki zalecane przez producenta płyty lub taśmy butylowe/PES o niskiej nasiąkliwości; wybór zależy od typu zamka i warunków eksploatacji. - Czy trzeba stosować kaloty przy każdym wkręcie?

Kaloty (rozdzielacze nacisku) są rekomendowane tam, gdzie montaż mechaniczny może zdeformować blachę; nie zawsze są obowiązkowe, ale poprawiają trwałość i szczelność. - Jakie błędy powodują najwięcej reklamacji?

Nierówna konstrukcja nośna, brak uszczelek, złe dokręcenie łączników i brak dylatacji są najczęstszymi przyczynami usterek i reklamacji. - Czy obróbki typu OB-xx są konieczne?

Tak — obróbki maskujące i ochronne znacząco zwiększają odporność połączeń na wilgoć i uszkodzenia mechaniczne, szczególnie w narożnikach i krawędziach.

Checklista (do odhaczenia przed i po montażu)

- Sprawdzenie projektu i doboru typu płyty (rdzeń, grubość).

- Kontrola prostoliniowości i tolerancji konstrukcji nośnej.

- Przygotowanie kompletnego zestawu akcesoriów: uszczelki, taśmy, kaloty, łączniki.

- Montaż pierwszej płyty i zabezpieczenie startowego zamka taśmą.

- Dokręcanie wkrętów według zalecanego momentu; stosowanie rozdzielaczy nacisku.

- Montaż obróbek blacharskich przy krawędziach i przejściach.

- Kontrola szczelności (wizualna / testy) po pierwszych opadach.

Fakty i Mity

Fakt 1: Prawidłowy dobór uszczelek i taśm zmniejsza ryzyko kondensacji i strat cieplnych.

Wyjaśnienie: Uszczelnienia ograniczają infiltrację wilgoci i powietrza, a to redukuje mostki termiczne i wewnętrzną kondensację.

Fakt 2: Kaloty i rozdzielacze nacisku przedłużają trwałość powłok blaszanych.

Wyjaśnienie: Rozkładają siłę mocowania i zapobiegają deformacjom powłoki, co ogranicza punktowe uszkodzenia i korozję.

Fakt 3: Obróbki blacharskie zwiększają odporność na infiltrację w newralgicznych miejscach.

Wyjaśnienie: Obróbki maskują i mechanicznie zabezpieczają krawędzie oraz elementy łączeń przed bezpośrednim wpływem opadów.

Mit 1: „Uniwersalna taśma klejąca rozwiąże każdy problem uszczelnienia.”

Obalenie: Uniwersalna taśma może nie mieć przyczepności w niskich temperaturach lub przepuszczać parę wodną — należy stosować taśmy dedykowane do zastosowań zewnętrznych.

Mit 2: „Montaż w czasie słabej mżawki nie ma znaczenia.”

Obalenie: Wilgotność wpływa na przyczepność klejów i taśm; w złych warunkach lepiej zastosować materiały o potwierdzonej odporności lub zaplanować prace w osłoniętych warunkach.

Mit 3: „Dokręcanie wkrętów na maksa poprawia szczelność.”

Obalenie: Nadmierne dokręcanie deformuje okładzinę, osłabia uszczelki i może powodować korozję punktową. Należy stosować zalecane momenty i kaloty.

Mini-case study: przykład, który ilustruje naszą procedurę

Sytuacja: Magazyn dystrybucyjny, 2 500 m² ściany z płyt PIR 120 mm, montaż jesienią (opady, mgła). Po sezonie eksploatacyjnym inwestor zgłosił lokalne przecieki przy narożnikach i mostkach podokiennych.

Analiza i działania MarPanel:

- Kontrola wykazała: częściowy brak taśm uszczelniających przy pierwszej linii montażu, brak odpowiednich obróbek narożnikowych (zastosowano niskiej jakości profile), oraz kilka punktów z nadmiernym dokręceniem wkrętów bez kalot.

- Naprawa: dobór taśm butylowych o niskotemperaturowej przyczepności, dołożenie systemowych uszczelek w zamkach, wymiana obróbek na serie OB-03/OB-17 oraz korekta momentów dokręcania i zastosowanie kalot.

- Efekt: po naprawie i kontroli szczelności brak przecieków od dwóch sezonów; skuteczność izolacji i brak problemów z kondensacją (monitoring termowizyjny wykazał spadek mostków termicznych).

Wnioski: Systemowy dobór akcesoriów i kontrola montażu są tańsze niż wymiana fragmentów okładziny — udokumentowane przypadki MarPanel potwierdzają, że profilaktyka oszczędza czas i pieniądze inwestora.

Podsumowanie

Podsumowując: szczelność połączeń płyt warstwowych to element strategiczny dla trwałości i efektywności energetycznej obiektu. W warunkach mgły, deszczu i mrozu kluczowe są: właściwy dobór uszczelek i taśm, kontrola konstrukcji nośnej, stosowanie kalot i rozdzielaczy nacisku, oraz prawidłowe obróbki blacharskie. Jako MarPanel oferujemy: doradztwo projektowe, kompletne zestawy akcesoriów systemowych oraz serwis montażowy — zapraszamy do kontaktu w sprawie audytu szczelności łączeń lub przygotowania dokumentacji montażowej dostosowanej do Państwa projektu. Nie zostawiajmy szczelności „na później” — to inwestycja, która zwraca się przez lata w postaci niższych kosztów utrzymania i braku awarii.

Bonus — szybkie odpowiedzi na istotne pytania

- Jak zabezpieczyć połączenia płyt warstwowych jesienią? Użyj systemowych uszczelek i taśm o niskiej nasiąkliwości, stosuj kaloty przy wkrętach i zabezpiecz krawędzie obróbkami blacharskimi; wykonaj kontrolę geometrii konstrukcji przed montażem.

- Czy można montować płyty w mrozie? Można, ale wybór materiałów (kleje, taśmy) musi być dobrany pod kątem niskich temperatur lub prace muszą być prowadzone w osłonie, aby materiały zdążyły prawidłowo związać.